Danh mục bài viết

Phay mặt là gì ? Các yếu tố để gia công phay mặt chính xác

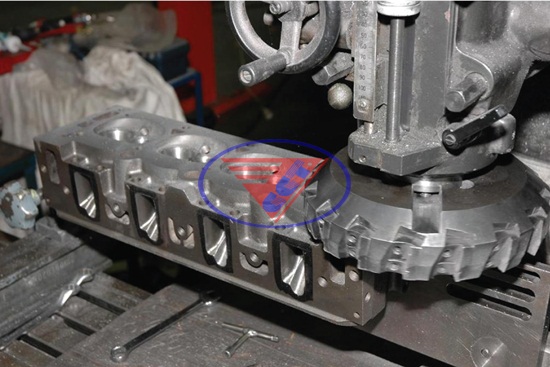

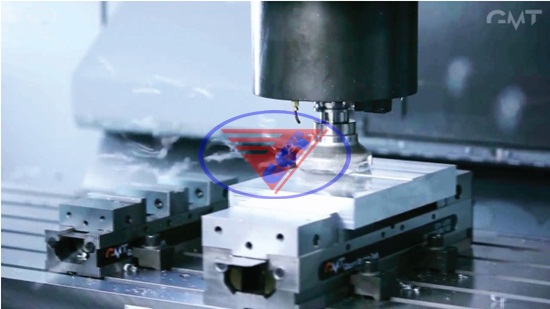

Gia công Phay CNC là một trong những ứng dụng được sử dụng nhiều nhất trong cơ khí chính xác, và chỉ riêng phay CNC có rất nhiều ứng dụng nhỏ khác nhau như phay mặt, phay vai (shoulder milling), phay hốc (pocket milling), phay dốc (ramping milling).. tùy thuộc vào chi tiết bạn cần gia công.

Phay mặt (Face Milling) là gì ??

Phay mặt là hoạt động gia công phay trong đó trục quay của dụng cụ cắt vuông góc với bề mặt phôi đang được gia công, được sử dụng để tạo ra các bề mặt phẳng.

Đài dao phay mặt sử dụng các mảnh insert phay là dao cụ được thiết kế riêng sử dụng hầu hết cho ứng dụng phay mặt, bạn cũng có thể sử dụng dao phay ngón nhưng kết quả bề mặt hoàn thiện sẽ khác so với sử dụng đài dao phay mặt

Phay mặt là gì ? Các yếu tố để gia công phay mặt chính xác

Các hoạt động phay mặt bao gồm nhiều loại như

- General face milling

- High face milling

- Heavy-duty face milling

- Finishing face milling

Bài viết này sẽ cung cấp thông tin ứng dụng phay mặt (Gerenal Purpose face milling) và các đặc điểm cũng như tips để cải thiện quá trình phay mặt

General face milling

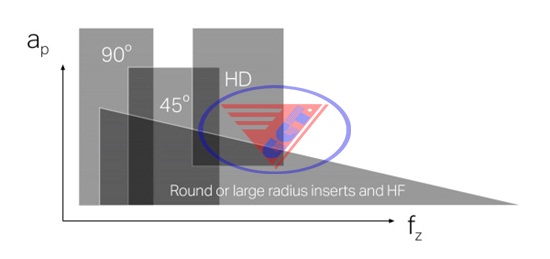

Phay mặt là ứng dụng phay phổ biến nhất và có thể được thực hiện bằng nhiều công cụ khác nhau. Dao cụ cắt gọt dùng trong gia công phay có thiết kế góc cắt 45º được sử dụng thường xuyên nhất, nhưng các loại insert hình tròn, dao phay vai, đài dao phay mặt cũng được sử dụng cho một số điều kiện nhất định. Hãy chắc chắn chọn dao cụ phù hợp để hoạt động để có năng suất tối ưu (xem thông tin về lựa chọn công cụ dưới đây).

Phay mặt là gì ? Các yếu tố để gia công phay mặt chính xác

Phay mặt là gì ? Các yếu tố để gia công phay mặt chính xác

Đài dao phay mặt góc dao 45°

- Lựa chọn đầu tiên cho general purpose

- Giảm rung khi sử dụng đài dao có chiều dài L lớn

- Hiệu ứng làm loãng chip cho phép tăng năng suất

Đài dao phay mặt góc dao 90°

- Các chi tiết có vách mỏng

- Các chi tiết mà đồ gá cố định yếu

- Trường hợp cần gia công chi tiết có góc 90°

Insert phay tròn và dao cụ có bán kính R lớn

Mảnh insert tròn rất linh hoạt, có khả năng gia công tuyệt vời và được sử dụng cho cả quy trình phay mặt cũng như các phay định hình (profile milling operation). Ưu điểm:

- Đa năng

- Lưỡi cắt vững chắc nhất

- Mỗi insert có nhiều góc cắt giúp tối ưu chi phí

- Đặc biệt thích hợp gia công cho các hợp kim chịu nhiệt

- Gia công cắt mịn

| Góc dao tiếp xúc 25° – 65° | Góc dao tiếp xúc 90° | Góc dao tiếp xúc 10° |

| Ưu điểm | Ưu điểm | Ưu điểm |

| Năng suất cao | Dao cụ đa năng có thể sử dụng cho nhiều ứng dụng phay khác nhau | Năng suất cao |

| Tối ưu cho ứng dụng phay mặt | Lực dọc trục thấp (thuận lợi cho gia công các chi tiết có phần tường vách mỏng) | Bước tiến rất cao |

| Nhiều sự lựa chọn Insert nhiều góc cắt | D.O.C phụ thuộc vào kích thước Insert | Hướng lực cắt dọc trục (thuận lợi cho sự ổn định của trục chính) |

| Nhược điểm | Nhược điểm | Nhược điểm |

| D.O.C trung bình | Hiệu suất thấp | D.O.C thấp |

Lưu ý khi ứng dụng phay mặt

- Tránh gia công phay chịu va đập mạnh

- Nếu được, hạn chế phay các chi tiết gây va đạp mạnh như phay chi tiết có lỗ, rãnh.

- Ngoài ra, bạn nên giảm 50% bước tiến được đề xuất trên khu vực phôi chứa các yếu tố gây va đập để giữ chip mỏng khi kết thúc đường ăn dao

Phay mặt của các chi tiết tường mỏng và không đều

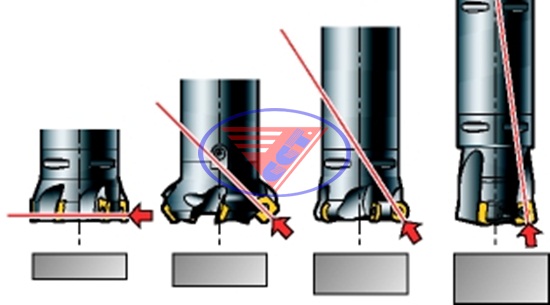

- Xem xét hướng của các lực cắt chính liên quan đến sự ổn định của phôi và đồ gá

- Khi phay các bộ phận yếu dọc trục, sử dụng dao phay vai 90 °

- Ngoài ra, sử dụng dao phay mặt với lực cắt thấp

- Tránh D.O.C dọc trục nhỏ hơn 0,5 .22 mm để giảm thiểu lực cắt dọc trục

- Sử dụng đài dao cắt thô (Coarse Pitch) để tối thiểu số lưỡi cắt

- Sử dụng các cạnh sắc nét, insert 1 mặt để giảm thiểu lực cắt

-

Phay mặt là gì ? Các yếu tố để gia công phay mặt chính xác

Phay chỉnh sửa các khu vực mỏng bằng dao phay mặt

- Dao cắt phải được đặt ở vị trí lệch tâm cho các thao tác phay mặt trên các cạnh của các phần mỏng. Vết cắt trở nên mịn hơn và lực cắt được hướng đều hơn dọc theo tường, giúp giảm nguy cơ rung lắc

- Luôn sử dụng đài dao có 2 lưỡi cắt trở lên trong mọi trường hợp

- Sử dụng insert có thiết kế hình học mỏng, nhẹ nhất có thể

- Chọn insert có bán kính R nhỏ để giảm nguy cơ rung động khi gia công các thành phần có thành mỏng

- Thiết lập Ap nhỏ và bước tiến feed rate thấp

Các Tip hỗ trợ bạn khi gia công phay mặt

- Xem xét độ ổn định của máy móc, kích thước và loại trục chính (trục dọc hay trục ngang) và công suất khả dụng của trục chính

- Sử dụng dao cụ có đường kính lớn hơn phôi từ 20 đến 50%

- Xem xét độ dày chip tối đa khi định vị dao cụ gia công để tối ưu biến tiến bàn

- Thiết lập dao cụ tránh ra khỏi trung tâm để bẻ phoi nhỏ nhất

- Lập trình máy cắt để cuộn vào vết cắt hoặc giảm feed rate để có được gia công tốt hơn

- Giữ dao cụ liên tục gia công tiếp xúc phôi

Áp dụng down-milling

- Tránh gia công các đường dao ra vào phôi thông qua lập trình đường dao theo chiều cuộn từ ngoài vào trong

- Nó có thể tạo ra những áp lực va đập có hại trên lưỡi cắt, hoặc gây ra chattering và bám dính phoi. Bạn nên lập trình một đường dẫn dao giữ cho dao phay tiếp xúc hoàn toàn, thay vì thực hiện một số lần chạy song song.

Những lưu ý trước và trong khi gia công phay mặt phẳng

Lưu ý trước gia công

- Dù là bạn đang sử dụng phương pháp phay nào. Để chất lượng sản phẩm đạt chất lượng cao, bạn đều cần nắm rõ các lưu ý sau đây:

- Vệ sinh vật liệu và dụng cụ, máy móc trước khi bắt đầu làm việc.

- Lựa chọn dao phay CNC phù hợp, cân nhắc khi lựa chọn dao quá lớn.

- Xem xét tình trạng máy và cân nhắc bôi trơn cho máy.

- Xét xét sự phù hợp của chiều quay và dao, dùng chiều phay thuận – nghịch.

- Tùy vào vật liệu mà lựa chọn loại đồ gá cho phù hợp, đảm bảo chi tiết đã được cố định khi gia công.

- Sau khi kiểm tra đầy đủ các bộ phận mới tiến hành gia công. Chỉnh du xích về 0 và bắt đầu chạy máy. Nhằm tránh xảy ra sai sót trong quá trình phay.

Lưu ý khi gia công

- Khi đang làm việc, tốc độ trục chính và lượng chạy dao phải được cố định.

- Xác định kích thước của phôi và chọn mặt phù hợp để đặt lên gá.

- Tính toán lượng vật liệu dư thừa để lựa chọn chiều sâu cắt cho phù hợp.

- Di chuyển bàn máy cho phù hợp với gia công. Khi bàn máy dọc thì dao ở ngoài vật thể. Để bàn máy trên chiều sâu cắt theo chiều đứng.

- Lựa chọn loại dao phù hợp với tình trạng nhám bề mặt của vật thể gia công và chiều rộng phay.

- Tùy vào vào liệu của dao và phôi mà lựa chọn tốc độ phay mặt phẳng cho phù hợp.

- Trong quá trình gia công cần thường xuyên dừng lại để kiểm tra tình trạng chi tiết. Nếu kích thước của chúng đã đạt mong muốn thì bắt đầu quá trình hoàn thiện.

Phay mặt là gì ? Các yếu tố để gia công phay mặt chính xác

Phay mặt phẳng là nguyên công cơ bản và quan trọng trong gia công sản phẩm. Bạn cần nắm rõ kỹ thuật phay, các loại dao phù hợp cũng như những vấn đề có thể xảy ra khi gia công bằng máy phay CNC. Từ đó giúp cải thiện chất lượng sản phẩm và năng suất khi phay mặt phẳng

Trên đây là một số yếu tố có thể hỗ trợ bạn trong quá trình gia công phay mặt phẳng đạt hiệu quả, tuy nhiên có rất nhiều yếu tố thực tế khác tùy thuộc vào mỗi trường hợp